JT/T 1266-2019 桥梁钢结构冷喷锌防腐技术条件

一、范围

桥梁钢结构冷喷锌防腐技术条件标准规定了桥梁钢结构表面冷喷锌防腐涂装的分类、结构、技术要求、试验方法、质量检验等。

桥梁钢结构冷喷锌防腐技术条件标准适用于桥梁钢结构表面冷喷锌防腐涂装,其他钢结构防腐涂装可参照使用。

二、规范引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1725 色漆、清漆和塑料 不挥发物含量的测定

GB/T 1728 漆膜、腻子膜干燥时间测定法

GB/T 1731 漆膜柔韧 性测定法

GB/T 1732 漆膜耐冲击测定法

GB/T 1766 色漆和清漆 涂层老化的评级方法

GB/T 1771 色漆和清漆 耐中性盐雾性能的测定

GB/T 6742 色漆和清漆 弯曲试验(圆柱轴)

GB/T 8923.1 涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级

GB/T 9278 涂料试样状态调节和试验的温湿度

GB/T 9286 色漆和清漆 漆膜的划格试验

GB/T 10125 人造气氛腐蚀试验 盐雾试验

GB/T 13288 涂覆涂料前钢材表面处理 喷射清理后的钢材表面粗糙度特性

GB/T 13452.2 色漆和清漆 漆膜厚度的测定

GB/T 16906 石油罐导静电涂料电阻率测定法

GB/T 18570.3 涂覆涂料前钢材表面处理 表面清洁度的评定试验 第3部分:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)

GB/T 24409-2009 汽车涂料中有害物质限量

GB/T 30789.3 色漆和清漆 涂层老化的评价 缺陷的数量和大小以及外观均匀变化程度的标识

第3部分 生锈等级的评定

GB/T 30790.2 色漆和清漆 防护涂料体系对钢结构的防腐蚀保护 第2部分:环境分类

GB/T 31586.1 防护涂料体系对钢结构的防腐蚀保护 涂层附着力/内聚力( 破坏强度)的评定和验收准则 第1部分:拉开法试验

GB/T 50205-2001 钢结构施工质量验收规范

HG/T 2454 溶剂型聚氨酯涂料(双组分)

HG/T 3792 交联型氟树脂涂料

HG/T 3952 阴极电泳涂料

HG/T 4755 聚硅氧烷涂料

HG/T 4845 冷涂锌涂料

ISO 12944-9 :2018 色漆和清漆 防护涂料体系对钢结构的防腐蚀保护 第9部分:海上建筑及相关结构用防护涂料体系和实验室性能测试方法

三、术语和定义

下列术语和定义适用于本文件。

3.1 冷喷锌材料 cold sprayed zinc material

适用于常温喷涂施工,具有良好阴极保护性能 ,能够形成干膜全锌含量 95% 以上的金属涂层的单组分材料。

3.2冷喷锌封闭剂 cold sprayed zinc sealant

具有渗透、封闭 、防腐隔绝性能及屏障作用 ,用于封闭冷喷锌金属涂层表面粗糙孔隙的涂装材料。

3.3 冷喷锌防腐体系 cold sprayed zinc corrosion protection system

根据不同腐蚀环境及防腐耍求,在冷喷锌涂层表面配套各类复合涂层,冷喷锌涂层阴极保护与配套涂层屏障保护协同作用,组成的冷喷锌高耐久性防腐体系。

3.4 干膜全锌含量 total Zn content of dry film

包括单质锌和以化合物存在的锌(如氧化锌等)在内的所有锌元素在不挥发物中的质量分数。

四、分类、结构

4.1 分类

4.1.1 冷喷锌防腐体系分为:

a) 单层自封闭体系:单独采用冷喷锌金属涂层,不复涂其他涂层,代号为 N ;

b) 复合涂层体系:冷喷锌金属涂层上面分别配套冷喷锌封闭剂、耐候面漆等多道涂层,代号为 L ;

c) 水性复合涂层体系:水性冷喷锌配套(水性)冷喷锌封闭剂、(水性)耐候面漆等多道涂层,代号为 W 。

4.1.2 冷喷锌复合涂层体系按结构及功能分为:

a) 冷喷锌底涂层,代号为 P;

b) 冷喷锌封闭剂中间涂层,代号为 M ;

c) 耐候面涂层,代号为 F。

4.2 结构

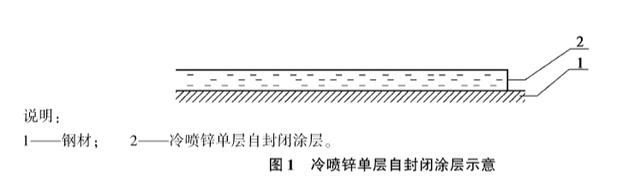

4.2.1 冷喷锌单层自封闭层

冷喷锌单层自封闭层组成示意见图 1。

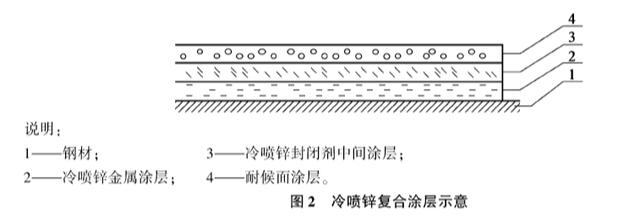

4.2.2 冷喷锌复合涂层体系

冷喷锌复合涂层体系由冷喷锌金属涂层、冷喷锌封闭剂中间涂层和耐候面涂层组成,示意见图2。

五、技术要求

5.1 材料

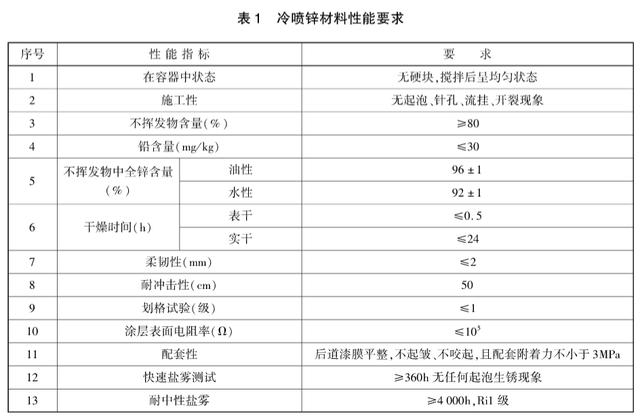

5.1.1 冷喷锌材料性能要求

冷喷锌材料性能要求应复合表1的规定。

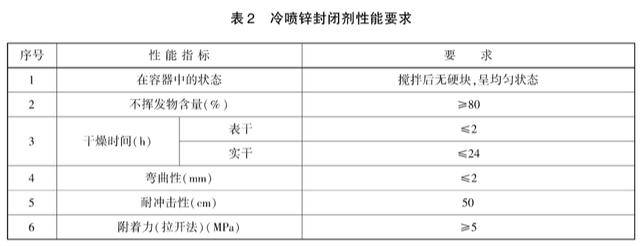

5.1.2 冷喷锌封闭剂性能要求

冷喷锌封闭剂性能要求应符合表2 的规定。

5.1.3 耐候面漆性能要求

耐候面漆性能要求如下:

a) 聚硅氧烷耐候面漆性能要求应符合HG/T 3792的规定;

b) 氟碳耐候面漆性能要求应符合HG/T 4755的规定;

c) 丙烯酸聚氨酯耐候面漆性能要求应符合HG/T 2454的规定。

5.2 冷喷锌防腐涂层体系

5.2.1 防腐配套体系

5.2.1.1 钢结构外表面冷喷锌防腐配套体系

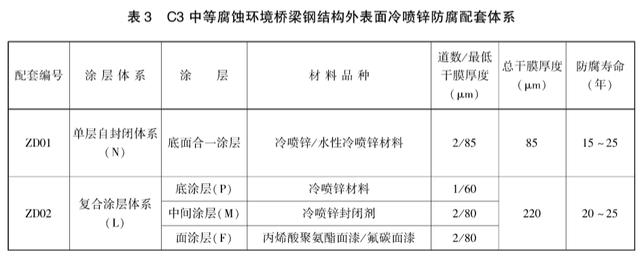

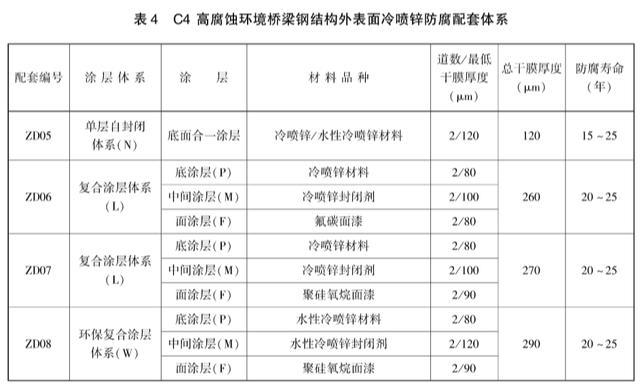

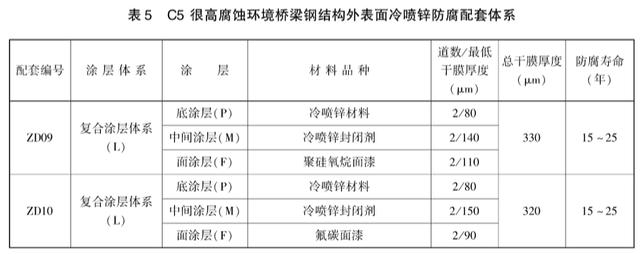

根据桥梁所处大气环境条件和周边具体腐蚀条件,结合使用寿命,设计钢结构外表面冷喷锌防腐体系,见表3、表4、表5。腐蚀环境按GB/T30790.2 中大气腐蚀环境分类:

a) C3—中等腐蚀环境;

b) C4—高腐蚀环境;

c) C5—很高腐蚀环境。

5.2.1.2 桥梁钢结构封闭环境内表面防腐配套体系

桥梁钢结构封闭环境内表面防腐配套体系见表6。

5.2.1.3桥梁钢结构非封闭环境内表面防腐配套体系

桥梁钢结构非封闭环境内表面配套体系见表7。

5.2.1.4 钢桥面涂层防腐配套体系

钢桥面涂层防腐配套体系见表8。

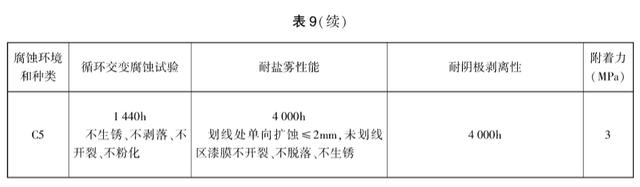

5.3 防腐涂层体系性能要求

防腐涂层体系性能要求见表9。

5.4 工艺

5.4.1 表面处理

5.4.1.1 钢构件除锈前预处理

钢构件预处理,钢构件在喷砂除锈前应进行必要的预处理,包括:

a) 粗糙的焊缝打磨光顺,焊接飞溅物用刮刀或砂轮机除去。焊缝有深0.8mm以上缺陷宽度小于深度的咬边应补焊处理,并打磨光顺。

b) 锐边用砂轮打磨成半径不小于2mm圆弧。

c) 切割边峰谷差大于1mm时,应打磨至1mm一下。

d) 表面层叠、裂缝、夹杂物,应打磨处理,必要时焊补。

5.4.1.2 除油污

表面油污应采用专用清洁剂进行低压喷洗或软刷刷洗,并用淡水枪冲洗掉所有余物;或采用碱液、火焰等处理,并用淡水冲洗至中性。小面积油污可采用溶剂擦洗。

5.4.1.3除盐分

喷砂后的钢构件表面可溶性氯化物含量不应大于7ug/cm。超标时应采用高压淡水冲洗。当钢构件确定不接触氯离子环境时,可不进行表面可溶性盐分检测;当不能完全确定时,应进行首次检测。

5.4.1.4除锈

除锈按下列要求进行:

a) 工厂新构件涂装:钢构件便面处理应达到GB/T 8923.1规定中的Sa2级,粗糙度(R)按照GB/T 13288规定方法检测应达到50m~80m;不宜喷射除锈的部位,用手工和动力工具除锈至GB/T8923.1规定中的St3级;

b) 维修涂装:先清洗损坏区域周围松散的涂层,延伸至为损坏区域50mm~80mm,打磨形成坡口,表面处理至GB/T8923.1规定中的St3级;

c) 重新涂装:表面处理按照初次涂装要求。

5.4.1.5除尘

喷砂玩后,除去喷砂残渣,可使用真空吸尘器或无油、无水的压缩空气,清理表面灰尘。清洁后的喷砂表面灰尘清洁度要求不大于GB/T 18570.3规定中的3级。

5.4.2涂装要求

涂装按下列要求:

a) 施工环境温度5°C~38°C,空气相对湿度小于85%,当钢构件表面温度大于露点温度3°C时,在有雨、雾、雪、大风和较大灰尘条件下,不允许施工。

b) 应在表面喷砂处理完成后4h内进行涂装;当所处环境相对湿度小于60%时,可适当延时,但最长不应超过12h;在此期间,凡表面出现返锈现象,应重新除锈。

c) 转角、不易喷涂部位应采用刷涂方式预涂一道冷喷锌材料。

d) 大面积喷涂应采用高压无气喷涂施工。

e) 细长、小面积以及复杂形状构件可采用空气喷涂或刷涂施工。

5.4.3 涂装间隔

冷喷锌涂装间隔时间应不低于24h,其他应按材料说明书技术要求进行,当超过最大重涂间隔时间时,应进行拉毛处理后涂装。

5.4.4 涂层养护

涂装完成后,涂膜需经过规定的干燥时间后方可投入使用。涂膜未完全实干前,应避免淋雨、浸水或碰撞等损伤涂层的行为。

六、试验方法

6.1 材料

6.1.1 制板要求

冷喷锌涂装底材及底材处理、制板要求按照HG/T4845的规定进行。

6.1.2冷喷锌材料

冷喷锌材料试验方法见表10。

6.1.3 冷喷锌封闭剂

冷喷锌封闭剂试验方法见表11。

6.2 冷喷锌防腐涂层体系

6.2.1 循环变交腐蚀试验应按HG/T 3952的规定进行

6.2.2 耐盐雾性能试验应按GB/T 1771的规定进行。

6.2.3 耐阴极剥离试验应按ISO 12944-9:2018的规定进行。

6.2.4 涂层体系附着力试验应按GB/T 31586.1的规定进行。

6.2.5 涂层体系试验后,漆膜表面缺陷评判应按GB/T 1766的规定进行。

七、质量检验

7.1 施工前材料性能检验

7.1.1涂装施工前应进行材料复检,由施工方、监理、材料供应方共同送检。

7.1.2 冷喷锌材料施工前检验项目为表 1 中序号1~序号12的项目。

7.1.3 冷喷锌封闭剂施工前检验项目为表 2 中所有项目。

7.2 施工质量检测

7.2.1 外观检测

目前检查,涂层应连续、均匀、平整、无漏涂、流挂、变色、针孔、起泡、开裂等缺陷。

7.2.2厚度检测

7.2.2.1每道涂层实干后检测厚度,检查方法按GB/T 50205-2001中14.2.2。每个构件检测5处,每处的数值为3个相距50mm测点涂层干漆膜厚度的平均值。

7.2.2.2膜厚的控制应遵守两个90%的规定,用干漆膜测厚仪,认真检测每层涂层的干膜厚度,90% 的点应达到规定设计膜厚,达不到厚度的点厚度也不能低千规定厚度的90%,没有达到干膜厚度的部位应及时涂补油漆至规定干膜厚度;冷喷锌单层及复合涂层厚度测定点的最大值不应超过设计厚度的1.5倍。

7.2.3 附着力检验

涂层体系附着力检验,应按6.2.4执行。

7.3涂层体系检验

7.3.1涂层体系应由防腐材料供应商提供国家级检测机构出具的合格检验报告。在以下情况时,应进行涂层体系型式检验:

a) 重要桥梁工程或主跨超过200m桥梁工程;

b) 防腐材料供应商同类桥梁工程冷喷锌应用业绩时间少于5年时;

c) 设计或监理单位提出要求时。

7.3.2涂层体系检测项目见表9。

八、技术文件下载

欢迎致电

如有产品需求或加盟合作,请与我们取得联系

电话:400-878-0506

传真:0731-85830731

邮箱:18390988666@139.com